液壓橡膠密封件的使用性能及密封機理如下:

1、液壓橡膠密封件的使用性能

液壓橡膠密封件的使用必須滿足以下性能:一是泄漏量極小。要求液壓密封件的泄漏量極小,具有良好的密封作用,並隨液壓油的壓力增高而自動提高其密封作用,即使在高壓及高溫等惡劣工作環境下,液壓密封件的泄漏量也無明顯的增加;二是良好的相容性。因液壓密封件長期浸泡在液壓油中,極易溶脹、溶解或脆化變硬等,使之喪失密封作用,因此要求液壓密封件對液壓油具有良好的相容性;三是摩擦阻力小。為避免或減少液壓設備產生低壓爬行等不良現象,要求液壓密封件具有較低的靜摩擦阻力和動摩擦阻力,並且其摩擦係數應非常穩定;四是使用壽命長。液壓密封件應具有良好的彈性、耐熱性、耐寒性、耐壓性、耐磨性及一定的物理機械強度等,並且使用壽命長;五是是價格低廉。液壓密封件應易於製造和安裝,其相應的密封槽又易於加工製造,對密封表麵的加工精度等要求又較低,並且低格低廉。

對密封的基本要求是密封性好,安全可靠,壽命長,並應力求結構緊湊,係統簡單,製造維修方便,成本低廉。大多數密封件是易損件,應保證互換性,實現標準化,係列化。

2、 液壓橡膠密封件的密封機理

密封可分為靜密封和動密封兩大類。靜密封主要有墊密封、密封膠密封和直接接觸密封三大類。動密封可以分為旋轉密封和往複密封兩種基本類型。

按密封件與其作用相對運動的零部件是否接觸,可以分為接觸式密封和非接觸式密封。一般說來,接觸式密封的密封性好,但受摩擦磨損限製,適用於密封麵線速度較低的場合。非接觸式密封的密封性較差,適用於較高速度的場合。

密封件的密封機理涉及兩個因素,一個是腔體的密封,主要是密封件外緣(靜態部件)在腔體中的定位;二是密封唇口與旋轉軸表麵接觸的動態密封,這是密封件的最重要功能。

密封件的密封唇接觸區的密封機理對密封件所起的密封功能具有極其重要的意義,它取決於:密封唇的設計;彈性材料的結構;軸表麵的粗糙度等。密封唇的徑向力、密封唇的角度設計和唇尖與彈簧中心的距離設計的綜合作用,產生了一種對軸麵不對稱分布的接觸壓力:在油側壓力最大並陡升增加;在空氣側壓力呈小角度衰減。在過盈量(密封唇的內徑在自由狀態、無負荷情況下設計為比軸的直徑略小)的配合下,接觸壓力的這種不對稱分布,與旋轉軸產生的圓周環形緊箍力的聯合作用,導致密封唇接觸區的結構特性變形。這種密封彈性體變形結構是油封試運轉時形成的,對密封性能起著決定性作用。因此,密封件需要一個試運轉的磨合期。螺旋線的影響加上軸的旋轉,由這種變形構造產生向油側的泵吸作用。

密封件密封唇口滑動麵的摩擦特性受流體的粘度與滑動速度支配,在這個滑動麵上有油膜存在。密封件與軸的相互滑動表麵就在這個油膜分離的潤滑狀態下運動,因此保持摩擦力小,磨損少。在密封件滑動接觸麵上油的流動是從大氣側流向油側又從油側流向大氣側的循環。滑動麵的潤滑良好,可防止磨損的進行,由此沒有泄漏。可見,對油封密封唇唇口材料,唇部形狀這兩個因素進行微妙控製從而影響密封件的潤滑特性和密封原理,是至關重要的。

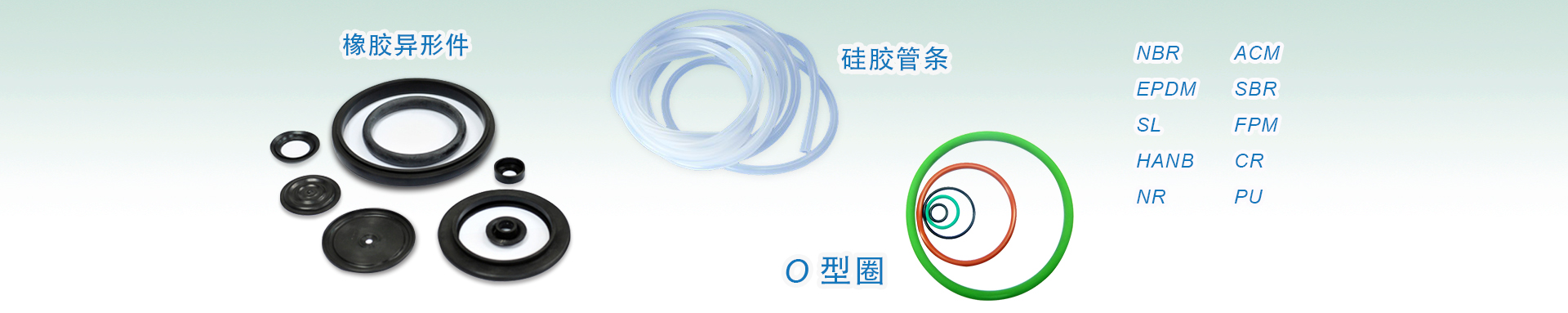

常用的自封式壓緊型液壓密封件主要是O形密封圈,圓形密封圈和方形密封圈等,它們具有結構簡單、易於製造、成本低廉等優點,因此它們是液壓傳動係統中廣泛應用的動密封元件和靜密封元件。它們安裝在密封槽內通常產生10~25%的徑向壓縮變形,並對密封表麵產生較高地初始接觸應力,從而阻止無壓力液體的泄漏。液壓缸工作時,壓力液體擠壓自封式壓緊型液壓密封件,使之進一步變形,並對密封表麵產生較大的隨壓力液體的壓力,嚴格地說應為壓強。增高而增高的附加接觸應力,並與初始接觸應力一起共同阻止壓力液體的泄漏。但當工作壓力大於10MPa時,為了避免合成橡膠質自封式壓緊型液壓密封件的一部分被擠入密封間隙而在液壓缸往複運動中被切掉而造成泄漏,須在合成橡膠質自封式壓緊型液壓密封件的受壓側各設置一合成樹脂擋圈,如尼龍擋圈、聚甲醛擋圈和填充聚四氟乙烯擋圈。由於合成橡膠質自封式壓緊型液壓密封件工作時具有較大的壓縮變形,因此其靜摩擦阻力特別大,通常為其動摩擦阻力的兩倍多。如此大的靜摩擦阻力在一些低壓液壓傳動係統中勢必造成低壓爬行及操作困難等不良現象,這正是自封式壓緊型液壓密封件很小單獨用作動密封件的原因。